Badania metalograficzne pozwalają na ocenę wewnętrznej struktury metali i stopów, dzięki czemu możliwe jest określenie ich właściwości mechanicznych, wykrycie wad technologicznych czy ocena skuteczności procesów obróbki cieplnej. Aby jednak analiza była wiarygodna, niezbędne jest odpowiednie przygotowanie próbek. To proces wieloetapowy, w którym każdy krok – od cięcia po polerowanie – ma istotne znaczenie dla jakości końcowego obrazu struktury materiału.

Jak przygotowuje się próbki do badań metalograficznych?

Przygotowanie próbek do badań metalograficznych to proces wymagający precyzji i staranności, ponieważ od jakości obróbki zależy wiarygodność uzyskanych wyników. Pierwszym etapem jest cięcie próbki z większego elementu w taki sposób, aby nie wprowadzić do niej niepożądanych zmian strukturalnych – zbyt wysoka temperatura czy nadmierne siły mogą spowodować mikropęknięcia, odkształcenia lub lokalne przegrzanie materiału.

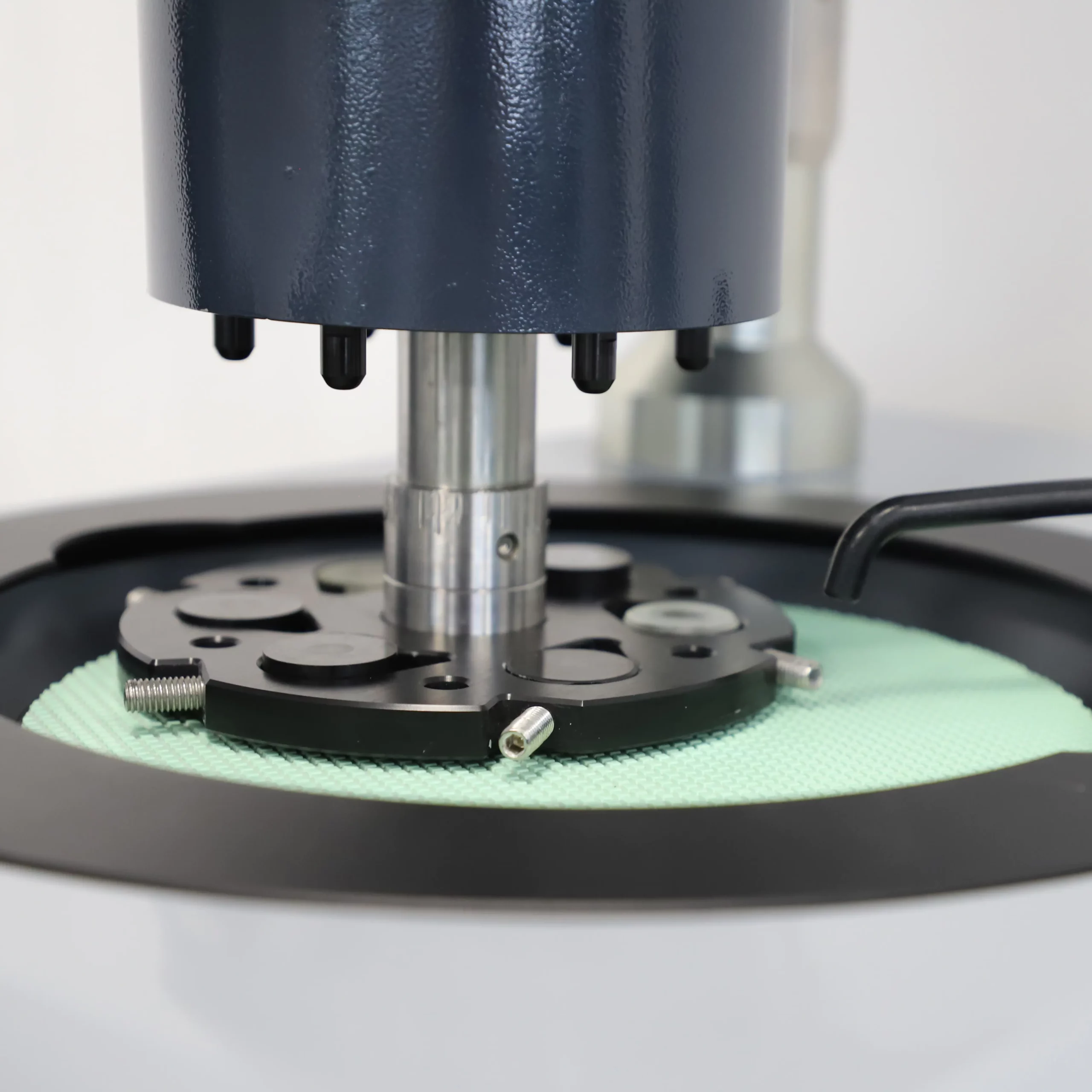

Następnie próbka poddawana jest szlifowaniu, które usuwa ślady cięcia i nadaje powierzchni równomierną gładkość. Kolejnym krokiem jest polerowanie, mające na celu uzyskanie idealnie lustrzanej powierzchni, wolnej od rys i uszkodzeń mechanicznych. W niektórych przypadkach stosuje się także trawienie chemiczne, które uwidacznia mikrostrukturę materiału i pozwala na jej dokładną analizę.

Dopiero tak przygotowane zgłady metalograficzne nadają się do obserwacji pod mikroskopem świetlnym lub elektronowym, umożliwiając ocenę wielkości ziarna, obecności faz, wydzieleń czy ewentualnych wad materiałowych.

Dlaczego jakość cięcia ma znaczenie?

Jakość cięcia w przygotowaniu próbek metalograficznych ma duże znaczenie, ponieważ decyduje o wiarygodności i precyzji wyników badań. Niewłaściwie przeprowadzone cięcie może wprowadzić do próbki zniekształcenia, mikropęknięcia, nadtopienia lub naprężenia, które nie są cechą badanego materiału, lecz skutkiem obróbki. W efekcie analiza może wskazywać na wady, które w rzeczywistości nie istnieją, albo – przeciwnie – ukrywać faktyczne defekty.

Wysoka jakość cięcia pozwala zachować pierwotną strukturę metalu, dzięki czemu uzyskane zgłady odzwierciedlają rzeczywiste właściwości materiału. To z kolei umożliwia rzetelną ocenę procesów technologicznych, kontrolę jakości produkcji oraz trafne wnioski dotyczące dalszego wykorzystania badanego stopu.

Jakie zalety mają badania metalograficzne?

Badania metalograficzne mają wiele zalet, które sprawiają, że są jedną z najważniejszych metod oceny materiałów w inżynierii i kontroli jakości. Przede wszystkim pozwalają dokładnie poznać strukturę wewnętrzną metalu – wielkość i kształt ziaren, obecność faz, wydzieleń czy defektów, które bez specjalistycznej analizy byłyby niewidoczne gołym okiem. Dzięki temu możliwa jest ocena jakości procesu produkcji, a także wczesne wykrycie nieprawidłowości, które mogłyby osłabić wytrzymałość lub trwałość elementu.

Ogromną zaletą badań metalograficznych jest również możliwość potwierdzenia skuteczności obróbki cieplnej i chemicznej, np. hartowania, nawęglania czy azotowania, co ma ogromne znaczenie w przemyśle motoryzacyjnym, lotniczym czy energetycznym. Badania te pomagają także w analizie przyczyn awarii – pozwalają stwierdzić, czy uszkodzenie powstało w wyniku błędów materiałowych, przeciążeń eksploatacyjnych czy nieprawidłowej technologii.